|

Article paru dans le numéro 75 |

Le

livre des

métiers

rédigé vers 1260 par le

prévôt de Paris,

Etienne Boileau, à la demande de Saint

Louis, recense toutes les règles des corporations de

l’époque. On y distingue

les couteliers faiseurs de manches, des fèvres couteliers.

Qu’est devenue cette

profession de fabricants de manches, de nos jours ?

« Quiconque

veut être coutelier à Paris,

c’est-à-dire faiseur de manches de couteaux,

d’os et

de bois et d’ivoire, et

faiseur de peignes d’ivoire, et emmancheurs de couteaux, peut

l’être

franchement (sans acheter le

métier au roi, contrairement au fèvre coutelier

qui paye pour pouvoir exercer ce métier), pour tant

qu’il œuvre en

respectant les us et coutumes du métier ».

Dans ce

préambule au

règlement des faiseurs de

manches, on retrouve un certain nombre

d’éléments

qui vont éclairer notre

visite des établissements Eric Muzard et Besson SARL,

à

Thiers. (Cf.

vidéos).

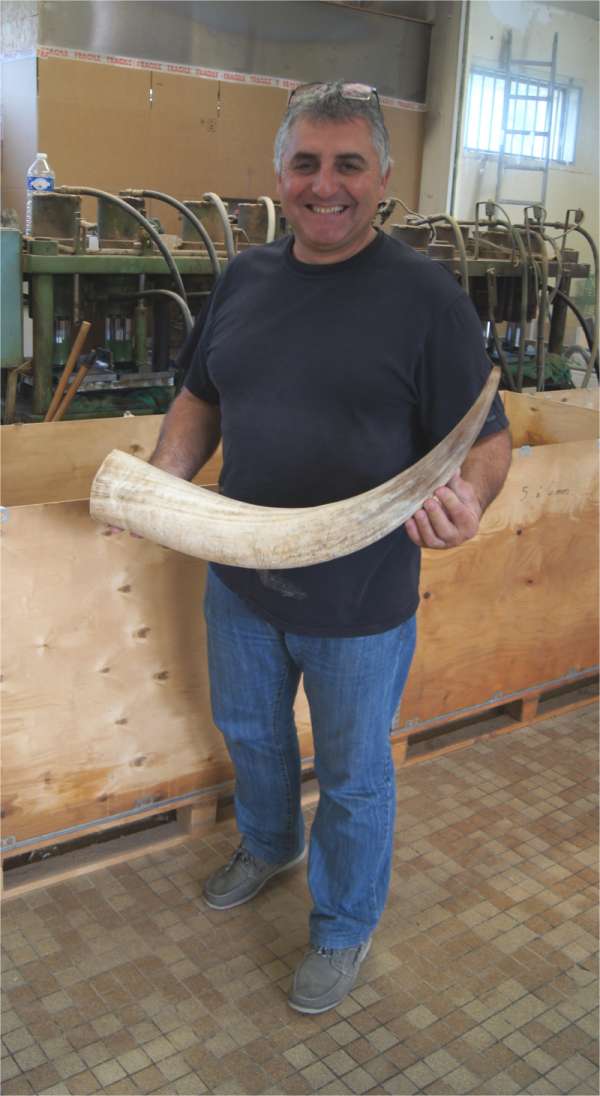

Un

très beau spécimen de corne

présenté par

Éric Muzard qui nous prouve la

recherche de qualité qui est celle de l’entreprise.

Une profession

en

complète

transformation.

Il

n’est pas de couteau

sans manche (sauf cas très

exceptionnel, par exemple les griffes de Fred Perrin). On devrait donc

être en

présence d’une industrie florissante, eu

égard

à la quantité phénoménale

de

couteaux de toutes sortes vendus dans le monde, le couteau de poche ne

représentant qu’une très faible

proportion des

couteaux vendus[1].

Et pourtant, cette activité est en déclin. Les

raisons

sont multiples. Elles

tiennent, entre autres, à l’apparition des

couteaux de

table

« monobloc » qui ont connu un

développement rapide à partir des

années cinquante. Le manche et la lame sont

fabriqués

tout en métal. Une

seconde évolution technique a

précipité le

déclin du manche traditionnel :

il s’agit des manches en plastique[2]

surmoulés sur le couteau. De nombreuses entreprises se sont

équipées de presses

à injecter pour fabriquer les manches de couteaux et surtout

de

couverts de

table.

Fort

heureusement, certaines

gammes de produits, en

particulier de couteaux de poche, comportent encore des côtes

façonnées. Et

dans ce domaine, l’innovation et la recherche de nouveaux

produits sont

quasiment sans limites.

Tradition et

modernité.

Les établissements Eric Muzard sont représentatifs de cette double appartenance. Fils et petit-fils de travailleurs de la coutellerie thiernoise, Eric suit une formation technique dans un lycée professionnel thiernois et son premier emploi lui permet de devenir chef d’atelier dans une entreprise de plasturgie. On se rapproche du manche de couteau. Une opportunité de reprise d’une entreprise de fabrication de manches se présente à lui. L’opération n’ira pas jusqu’à son terme, mais elle lui donne la conviction que son avenir professionnel se trouve dans ce secteur d’activité. Ses rencontres avec de vieux « cacheurs » de manches le confortent dans cette opinion. En 1989, il crée donc sa propre entreprise de façonneur de manches, dans les hauts faubourgs de Thiers, à Granetias. Par un tropisme bien connu dans la montagne thiernoise, son entreprise va glisser le long de la pente et il est désormais établi dans une usine moderne, dans la plaine, au pied de Thiers. L’entreprise qui compte huit personnes, dont cinq se consacrent à la production, a reçu le label EPV (Entreprise du Patrimoine Vivant). Ce label d’Etat peut « être attribué à toute entreprise qui détient un patrimoine économique, composé en particulier d’un savoir-faire rare, renommé ou ancestral, reposant sur la maîtrise de techniques traditionnelles ou de haute technicité et circonscrit à un territoire ». Ce label témoigne, entre autres, de la contribution de l’entreprise au maintien d’un métier et de savoir-faire liés à un territoire, permettant ainsi de maintenir un bassin d’emplois et de compétences.

|

Chaudière

pour teinter les manches en bois (Fabrique Navarron). |

Un parc de

machines

adaptées :

du classique au moderne.

De son passage

au lycée

technique, Eric Muzard a

conservé l’intérêt et les

compétences

pour la maintenance, l’adaptation, la

transformation et la création de machines. La fabrication de

manches se

rapproche assez de celle de la tournerie tabletterie. On y retrouve des

matières premières et des machines assez

semblables ; scies à rubans,

tours à reproduire, presses, machines à poncer,

touret

à polir et lustrer … De

même qu’au Moyen-Âge on distinguait le

fèvre-coutelier et le coutelier faiseur

de manches, la législation actuelle ne raccroche pas le

fabricant de manches à

la coutellerie, mais à une catégorie un peu

fourre-tout : autres activités

manufacturières.

Pour mettre en œuvre ce parc de machines, l’entreprise peut compter sur une main d’œuvre qualifiée recrutée localement et formée, pour une bonne part, en interne. On recherche plutôt la stabilité de l’effectif, la capacité d’adaptation et d’initiative et surtout le souci de la qualité, plus que des gains de productivité.

|

La corne chauffée est mise sous presse pour être aplatie (Eric Muzard). A

comparer avec la presse à vis d'une des vidéos. |

Lors de la

visite de

l’atelier, on

a le regard

attiré par quelques machines

particulières. Une scie circulaire à 2 lames

parallèles permet de découper les

plaquettes de corne et de les éjecter du chariot de sciage. (Cf. vidéos)

Servie par un

opérateur, sa

capacité de production atteint plus d’un millier

de

plaquettes par jour. Une

autre machine, dont l’outil de travail peut être

une bande

abrasive ou un jeu

de fraises selon le matériau et la forme à

réaliser, fabrique des manches

pleins ou des côtes. La technique est celle de la

reproduction

d’un modèle en

trois dimensions qui sert de guide à l’outil de

travail

(bande abrasive ou

fraise). Un palpeur suit les contours du modèle et fait

exécuter à l’outil de

travail le mouvement nécessaire à la reproduction

du

modèle. La machine à tailler

ou creuser les sabots du début du 20ème

siècle travaillait également

sur ce principe[3].

La modernité a fait son entrée dans

l’entreprise

à travers une machine laser

qui permet des opérations de découpe et de

marquage. De

la taille d’un gros

photocopieur professionnel, elle est facile à mettre en

œuvre. Grâce à cette

machine, il est possible de réaliser des découpes

de

côtes en petites séries,

présentant des particularités techniques ou des

formes

complexes. On peut

insérer des parties en corne dans des plaquettes en bois,

grâce à des

découpages très précis, graver des

logos ou des

marques dans le bois, la corne,

afin de personnaliser des séries de manches ou de les

convertir

en supports

publicitaires.

La

machine laser servant à la découpe et au marquage

de

plaquettes (Eric Muzard).

Le travail de

la corne.

L’entreprise livre aux couteliers des produits bruts, semi-finis ou finis. La corne constitue le plus important volume de matière première animale traitée. La corne présente une partie pleine, à la pointe, sur environ un tiers de sa longueur. Cette partie est utilisée pour réaliser des couteaux plein manche ou des côtes de forte épaisseur. Les deux autres tiers sont creux[4] et se présentent donc sous la forme d’un cône qu’il va falloir découper et développer pour fabriquer des côtes plates. Après sciage du cône on obtient des trapèzes légèrement incurvés qui vont être poncés à la bande abrasive pour enlever la couche superficielle altérée et atteindre la couche de corne plus dense et homogène. La corne est un matériau malléable, à chaud. Autrefois, le « cacheur » la ramollissait dans de l’eau chaude puis la passait au-dessus d’une flamme. Il pouvait alors la déformer et même la mouler. On pouvait ainsi obtenir directement une côte mise en forme sans usinage. Les inconvénients de cette pratique étaient de plusieurs ordres. La corne était trop chauffée et quasiment brûlée. Par ailleurs, le pressage à chaud dans un moule, avec des zones d’écrasement, contribuait à séparer les différentes couches de kératine qui constituent la corne. Au bout de quelque temps, les côtes en corne se délitaient et de grosses écailles se détachaient, avec parfois un regonflement des parties écrasées par le moule. La technique utilisée actuellement ne vise pas à obtenir une côte moulée mais une plaquette dans laquelle sera usinée par ponçage ou fraisage, une côte qui n’aura pas subi de déformation et d’écrasement. D’abord chauffée pour lui donner une certaine plasticité, la corne voilée est placée sous une presse qui va l’aplatir. Après refroidissement, elle conservera cette planéité. Il ne restera plus qu’à déligner les plaquettes à la scie circulaires à deux lames parallèles et à les calibrer en épaisseur. Ce calibrage s’effectue sur un disque à poncer à plat. La plaquette calibrée pourra alors être livrée au coutelier ou être mise en forme par la machine à reproduire.

|

Exemples

de découpages et gravures laser. Réalisation de

côtes bi-matières (Eric Muzard). |

Une grande

variété

de produits

travaillés.

Tout, ou presque peut devenir manche de couteau, pour peu qu’il se présente sous une forme solide : métaux, bois, matières animales, végétales, du plus commun au plus rare, du plus banal au plus insolite. Titane, matériaux composites, peau de raie[5], lave volcanique[6], baculum[7] de morse … la liste est inépuisable.

|

Une

illustration de la grande variété de

matières

d’origine animale traitées par

l’entreprise (Eric Muzard). |

Si pour les

établissements Muzard la corne, de zébu

ou de buffle, constitue les plus gros volumes, de nombreux autres

produits

végétaux ou animaux sont utilisés.

Sans que la

liste soit exhaustive, on travaille

des bois de cerf, de la corne de bélier,

d’antilope, des

défenses de

phacochère, de l’ivoire fossile, de l’os

de chameau

ou de girafe, de l’ambre, des

bois locaux ou plus ou moins précieux : olivier,

bruyère, citronnier,

bubinga, cocobolo, ébène, amourette

…etc.

Un enjeu

majeur :

l’approvisionnement en matériaux bruts.

Parmi les métiers de la coutellerie, le fabricant de manches est sans doute celui pour lequel la question de l’approvisionnement est la plus cruciale. Compte tenu de l’extrême diversité des matériaux traités, les fournisseurs sont très nombreux. Les cornes de vaches européennes ne se trouvent plus, du fait des changements intervenus dans les techniques d’élevage. Il faut donc se tourner vers l’Afrique, l’Asie, l’Amérique du Sud pour trouver de bons approvisionnements, aussi bien en quantité qu’en qualité. Autant de continents, de pratiques commerciales avec lesquelles il faut composer. Le fabricant de manches doit, de plus, affronter deux écueils : celui de la réglementation et celui de la concurrence dans l’achat des matières brutes. Le développement économique exponentiel de la Chine et ses moyens financiers quasi sans limites en font un concurrent redoutable en matière d’approvisionnement. Capables d’acquérir, puis d’utiliser, des stocks très importants mêlant le bon et le moins bon, ils évincent les acheteurs qui privilégient les achats de qualité.

|

Un

stock de défenses de phacochères (Eric Muzard). |

L’application

très

inégale de la réglementation

concernant la protection des espèces animales et

végétales menacées

d’extinction

(CITES) constitue des

distorsions de concurrence préjudiciables. Au niveau de la

commission

européenne, le durcissement du régime

d’importation

de produits biologiques en

provenance de pays tiers[8]

a également fait perdre leur agrément

à de

nombreux exportateurs africains de

produits bruts. Là encore, une application

inégale de

cette réglementation

contraint l’entreprise à passer par

l’intermédiaire d’importateurs

situés dans

d’autres pays de la communauté

européenne qui

réalisent les opérations de

dédouanement, ce qui alourdit les frais de transport et

d’importation.

Une

nécessaire

diversification.

Comme nous avons eu l’occasion de le rappeler pour d’autres professions, la charge de travail liée directement à la coutellerie n’est plus assez importante pour maintenir une activité pleine. Eric Muzard travaille également, pour l’industrie du luxe et de la mode (lunetterie, instruments de musique, bijouterie, éléments décoratifs ou fonctionnels de sacs, objets de rasage manuel …). Les objets de rasage manuel (rasoirs mécaniques, blaireaux) connaissent un regain de popularité parmi une clientèle aisée. Ces produits sont exportés en grandes quantités. L’entreprise travaille en collaboration avec un célèbre fabricant de rasoirs mécaniques pour lequel elle fournit des manches en bois. Les manches de blaireau sont, quant à eux, tournés dans de la pointe de corne blonde ou noire ou dans du bois de cade.

Depuis peu, et toujours dans le cadre de la diversification de son activité, Eric Muzard a créé « Ambiance Cade[9] ». Ayant eu l’occasion de travailler le cade dans son activité de fabricant de manches, il s’est pris d’intérêt pour ce bois méditerranéen aux couleurs chaudes et naturellement parfumé. Il a ainsi développé une gamme de produits de rasage, de cosmétiques, de parfums.

|

Un

exemple de la diversification de la production : les outils de

rasage

manuel (Eric Muzard). |

Le travail de

la corne produit

également une

quantité importante de déchets qui peuvent

être

valorisés sous forme de corne

broyée. Cette corne est très

appréciée des

jardiniers qui s’en servent comme

engrais naturel.

A chacun sa

spécialité.

Tous les

fabricants de manches

travaillent à peu

près les mêmes matières, mais selon

leurs

débouchés, ils peuvent privilégier

l’utilisation de certaines d’entre elles.

C’est

par exemple le cas

de l’entreprise Besson où

nous retrouvons Marie-Claire Besson. Descendante d’une

famille de

fabricants de

manches établis à Thiers depuis soixante ans,

elle nous

ouvre les portes de l’entreprise

située tout en haut de la vertigineuse rue Prosper Marilhat,

à Thiers (où on sait

bien, quand on a atteint un certain âge, voire un

âge

certain, qu’il y a plus

de rues qui montent que de rues qui descendent).

Cette petite

entreprise de trois

personnes est

issue d’une longue tradition de fabricants de manches qui

comptaient une centaine

d’entreprises, il y a une centaine

d’années. Ce

métier de sous traitant de la

coutellerie a toujours été exercé par

de petits

artisans, travaillant seuls, en

famille ou avec un nombre réduit de compagnons. Marie-Claire

Besson a baigné

dans cette atmosphère laborieuse et simple et parle avec

émotion et affection

de ces générations de vieux

«cacheurs »

de manches : son grand-père

qui exerçait son activité dans les hauts

quartiers de la

ville, les Navarron,

Angély, Begon, Morand, Tournaire … Les

façonneurs

de manches se comptent

aujourd’hui sur les doigts des deux mains. Le

grand-père

Besson s’était

spécialisé dans les manches pour articles haut de

gamme

à l’époque où on

offrait encore des ménagères complètes

en

ébène ou en corne massive, en nacre

et écailles diverses, à viroles

argentées. Chaque

famille possédait alors sa

douzaine de couteaux de table qu’on sortait dans les grandes

occasions. Cette

fabrication n’a pas résisté au mode de

vie moderne

et aux machines à laver la

vaisselle.

Les

évolutions de la mode

et des

matériaux.

C’est sur le manche du couteau que peut le mieux s’exprimer la créativité du coutelier, c’est par le manche qu’il peut se distinguer de ses confrères. Les formes de lames de couteaux de tables ne sont pas très nombreuses, par contre, le manche peut donner lieu à une grande variété de formes, de matières, de couleurs, d’ornementations, de touchers … Le catalogue actuel de l’entreprise Besson compte une bonne quarantaine de formes différentes de manches. Si vous les combinez avec la cinquantaine de matériaux et de couleurs proposés, on arrive à deux mille combinaisons possibles (Cf. catalogue).

L’entreprise se consacre essentiellement aux manches de couteaux de table et couverts, en bois précieux, en acétate, en stamina[10], et surtout en plexiglas qui constitue sa spécialité. Mais les bois régionaux ne sont pas oubliés : olivier, pommier, noyer, même le pin douglas. Elle fabrique également, en plus faible quantité, des plaquettes ou des côtes façonnées pour des couteaux pliants.

|

Ancienne presse à injecter les manches en plastique en deux couleurs (Besson). |

La galalithe,

littéralement « pierre de

lait », très utilisée dans la

première

moitié du vingtième siècle a

été

peu à peu abandonnée depuis le

grand-père Besson.

Les années soixante-dix ont

vu apparaître les matières plastiques

injectées,

toujours utilisées par

ailleurs. Poussée par la demande de ses clients,

l’entreprise s’est alors

équipée de presses à injecter qui

pouvaient mouler

des manches en mélangeant

des plastiques de couleurs différentes. On avait ainsi la

possibilité de

produire des manches présentant des veinages, des marbrures.

Cette activité a

été abandonnée car les entreprises de

coutellerie

ont peu à peu intégré ces

fabrications au sein de leurs usines et se sont passé des

sous

traitants.

L’imposante presse à injecter attend sagement dans

un coin

de l’atelier une

hypothétique reprise de service, à moins

qu’elle

aille rejoindre les

innombrables machines désuètes qui ont

terminé

leur vie chez le recycleur

local, les établissements Hirsch. Mais comme tous ces vieux

serviteurs dont on

a du mal à se séparer, et sans doute à

cause de

l’attachement de l’entreprise à

son passé et à ses devanciers, elle demeure

là,

témoin immobile d’une activité

abandonnée.

La

qualité a un prix.

C’est

une évidence,

la qualité se paye. Et de plus

en plus cher. Les bois exotiques par exemple, ont subi des

augmentations très

importantes en quelques années.

L’ébène, par

exemple, est passée de cinq euros

le kilogramme à quinze euros le kilogramme en

l’espace

d’une dizaine d’années. A

contrario, la qualité des bois précieux, a

tendance

à baisser. Trouver un bois

d’amourette bien moucheté, une

ébène

uniformément noire, un bois de rose bien

veiné devient compliqué. Compétition

entre les

acheteurs, surexploitation de la

ressource ? Toujours est-il que, Pascal, qui

s’occupe plus

particulièrement de la partie commerciale de

l’entreprise,

a de plus en plus de

difficultés à concilier l’exigence

grandissante de

sa clientèle en matière de

qualité et la dégradation qualitative des bois

exotiques.

Il en va de même pour

le plexiglas, pour lequel l’offre du marché en

produit

brut n’est pas très

large. Tous les plexiglas ne se valent pas et Pascal traite

essentiellement

avec un fournisseur italien qui lui assure une belle

qualité : éclat de la

matière, beaux motifs de marbrure et de veinage …

Trouver de

bonnes

matières premières est important,

mais il faut également les transformer avec soin, dans les

règles de l’art,

pour parvenir à un niveau de qualité

supérieur. Et

là, le savoir faire des

personnes qui oeuvrent au sein de l’entreprise est capital.

Celle-ci peut

compter sur l’expérience acquise depuis trois

générations, sur la culture

ouvrière et technique d’un bassin

d’emploi

dédié depuis plusieurs siècles

à la

coutellerie.

La machine,

certes, mais aussi

la

compétence humaine.

Le façonnage des manches se prête parfaitement à l’utilisation de machines.

|

Alimentation

de machine par tapis roulant. (Besson). |

Il s’agit essentiellement de reproduire la forme d’un modèle déterminé. On peut y parvenir par moulage, ponçage, fraisage, tournage. On va donc trouver dans l’entreprise tous ces types de machines, à l’exception du moulage dont a vu qu’il avait été abandonné. Le niveau d’automatisation des opérations est très important. Petite revue de détail ! A côté des classiques scies circulaires destinées à débiter le bois ou le plexiglas en plaquettes ou en quillons avant leur passage dans les machines, on peut citer la façonneuse (aussi dénommé enveloppeuse), la calibreuse, la viroleuse, le tour à commande numérique, la machine à percer les manches, les cuves à vibration, les disques à poncer, les tonneaux de polissage … (Cf. vidéos). La façonneuse-enveloppeuse, dont il a déjà été question précédemment est alimentée en continu par un chargeur de type tapis roulant qui comporte un magasin de pièces à travailler de plusieurs mètres de long. La calibreuse permet de régulariser l’épaisseur des manches et plaquettes. Il s’agit d’une grosse fraise cylindrique sous laquelle passe la pièce à calibrer. Elle travaille elle aussi en continu, alimentée par un chargeur à tapis roulant. La viroleuse, comme son nom l’indique, fraise l’emplacement de la garniture métallique (virole) qui s’emmanche sur le manche des couteaux ou des couverts à la jonction du manche et de la lame. L’ajustage doit être parfait. La virole remplit un double rôle : protection du manche et décor. Le tour à commande numérique permet de fabriquer, en continu lui aussi, des manches de nature et de section variables. La dernière machine à avoir pris place dans l’atelier est l’automate permettant de percer les manches. Il travaille certes moins vite que le façonneur du siècle précédent qui était capable de réaliser certains perçages « à la volée », avec une grande précision, mais il a l’avantage de travailler en continu et sans relâche. (Cf. vidéos).

|

Tête

de fraisage de la viroleuse. Le manche est amené

automatiquement

en face de la

fraise par un système pneumatique complexe. On voit les

tuyaux

d’air comprimé

en Rilsan (Bessson). |

Il est à noter que toutes ces machines sont conçues et fabriquées localement (bassin thiernois et Sain-Etienne). C’est assez fascinant pour le profane de voir toutes ces machines travaillant dans une forme de symphonie rythmée par le bruit des mâchoires qui s’ouvrent et se ferment pour enserrer les pièces à travailler, par le claquement des clapets de fermeture et ouverture des circuits pneumatiques, par le chuintement des jets d’air comprimé, par le sifflement des fraises, par le son sec des pièces finies éjectées dans les bacs de réception …A cette musique bien réglée, il faut un chef d’orchestre. C’est Thierry, le troisième membre de l’équipe Besson SARL, qui tient la baguette. Mécanicien magicien, c’est à lui qu’on doit les alimentations automatiques en continu des diverses machines. L’habileté manuelle est encore nécessaire pour exercer le métier de façonneur, mais elle ne suffit plus, il faut un bon régleur de machines.

|

Cuve

de tribofinition (Besson). |

La qualité et la régularité sont un des atouts de l’entreprise. La finition des manches est particulièrement soignée. Différents systèmes de tribofinition sont mis en œuvre, pour le plexiglas aussi bien que pour le bois. Dans le tonneau, le ponçage se fait par rotation, alors que dans la cuve, le résultat est obtenu par vibration (Cf. site web complémentaire). Dans les deux cas, on utilise un média de polissage, par exemple de petits cubes de bois de hêtre, d’environ cinq millimètres d’arête. En utilisant d’autres additifs, on peut obtenir, dans les tonneaux, un lustrage parfait.

|

Tonneaux

de polissage (Besson). |

Et

demain ?

Le

façonneur de manches

est un sous traitant soumis

aux aléas et aux contraintes d’un

marché de plus en

plus concurrentiel. Par

ailleurs, les donneurs d’ordre ont, pour la plupart,

abandonné ce qui fondait

la relation privilégiée entre eux et les sous

traitants : la fidélité et

la constance. Les sous traitants sont donc fragilisés par ce

« zapping » commercial

d’une

économie fondée sur le court terme. Le

fichier clientèle de l’entreprise s’est

réduit du fait, entre autres, d’une

faiblesse chronique de la demande intérieure. Pascal estime

à environ 80% la

part de sa production utilisée sur des articles de

coutellerie

et d’orfèvrerie exportés

vers les Etats-Unis. Contre vents et marées, et sans

ménager sa peine, notre

trio maintient cette activité traditionnelle

considérablement modernisée par un

machinisme raisonné et maîtrisé.

« Le

travail, c’est l’aliment des âmes nobles »

disait Sénèque, cité par

Marie-Claire à la fin de notre entretien. Marie-Claire,

Pascal

et Thierry

regrettent, tous trois, le peu de cas que l’on fait

aujourd’hui du travail

manuel, ce qui les laisse assez pessimistes sur le devenir du

métier de

façonneur de manches. Mais rien n’est immuable et

l’histoire nous a habitués à

des retournements de situation jugés improbables.

[1]

Une étude récente sur la coutellerie thiernoise

montre

que le couteau de poche

ne représente que 19% du chiffre d’affaires des

entreprises (à côté de la

coutellerie de ménage et professionnelle) et encore bien

moins

si on considère

le nombre de pièces produites.

[2]

Terme générique employé ici pour

désigner

une grande variété de matières

devenues, au fil du temps performantes et esthétiques

(polyamide ;

polypropylène

ABS …)

[3]

http://autrefois-les-sabots.e-monsite.com/pages/les-machines/les-machines-a-sabots-wickmans.html

[4]

La

partie creuse est en fait occupée par la partie osseuse de

la

corne.

[5]

Le

galuchat

[6]

Manches en lave de Volvic – STHICAL – 63250

Chabreloche -

http://www.sthical-coutellerie.fr/

[7]

Os

du pénis du morse

[8]

Règlement d’exécution (UE) 1267/2011

modifiant le

règlement (CE) n° 1235/2008.

A la lecture du texte, on peut prendre conscience de

l’extrême complexité des

règlements

qui compliquent singulièrement la vie des petites

entreprises.

http://eur-lex.europa.eu/LexUriServ/LexUriServ.do?uri=OJ:L:2011:324:0009:0022:FR:PDF

[9]

Eric Muzard est l’auteur du livre « Le

cade », Editions La vallée

heureuse. Pour tout savoir sur l’histoire et les usages du

bois

de cade.

[10]

Empilement de minces couches de bois déroulé,

pressées, colorées et

agglomérées

par de la résine phénolique