|

Article paru dans le numéro 71 |

L’imagerie

populaire a mis en avant

des activités

emblématiques de la coutellerie traditionnelle : le

forgeron, l’émouleur,

le trempeur …. Mais que sont ces métiers

devenus ?

Quelle est, de nos

jours, la réalité de ces professions ?

D’une

juxtaposition d’activités artisanales à

une

intégration industrielle.

La coutellerie thiernoise des siècles passés avait poussé jusqu’à l’extrême la division de la fabrication d’un couteau en un grand nombre de sous-tâches effectuées par des intervenants différents. Ces « rangs » pouvaient atteindre le nombre de 40 ou 50, selon la complexité de la fabrication. Ce qui est plus remarquable, encore, c’est que ces opérations fragmentées se déroulaient dans des lieux différents, parfois assez éloignés l’un de l’autre. Certaines pièces du couteau effectuaient ainsi, au sein du bassin coutelier, un parcours de « tourisme artisanal » avant de revenir chez le « coutelier » qui commercialisait le produit fini sous sa marque. Tous les cas de figure existaient bien entendu, du coutelier faisant appel à la sous-traitance pour la totalité des opérations de fabrication, à l’entreprise réalisant en interne un grand nombre de ces mêmes étapes.

|

|

Des

émouleurs,

allongés sur la planche,

au-dessus de la meule en rotation. (Thiers, début du 20ème

siècle) |

L’évolution

générale liée à

l’industrialisation,

au 19ème

siècle, a favorisé la

création d’entreprises de coutellerie

de plus grande taille qui ont intégré au sein

d’une

même unité de production

l’ensemble des rangs de fabrication. A

côté de ces

entreprises

« intégratives »,

de nombreuses très petites entreprises ont

continué

d’exister en faisant appel

à la sous-traitance spécialisée.

L’émouleur

est un de ces sous-traitants encore

indispensable, de nos jours, à la fabrication d’un

couteau

par un artisan

coutelier.

Pour

rencontrer

un de ces émouleurs, rendons nous

à Forest, commune de Palladuc, un charmant village de la

montagne thiernoise,

situé dans le bassin coutelier et proche des donneurs

d’ordre.

C’est

là que se trouvent les Etablissements Gonin

Henri, entreprise familiale où exercent Ludovic et

Stéphane. Henri Gonin,

nouveau retraité, n’est jamais bien loin

cependant, et ses

conseils avisés

assurent une transmission générationnelle de

savoir-faire

et de compétences. Il

a lui aussi bénéficié de cette

transmission

familiale puisque son père était

lui-même

émouleur, sur les bords de la Durolle, à ses

débuts, et sa maman polisseuse,

travaillant aux côtés de son mari selon une

situation

très répandue chez les

émouleurs du siècle passé.

L’entreprise

compte six personnes. Elle est abritée

dans des locaux spacieux et clairs de 500 m², dans un cadre

bucolique, bien

loin de l’image sombre, poussiéreuse et humide du

« rouet » d’antan.

Machine

à émoudre

sur meule verticale.

Quand

l’émouleur

couché se lève.

L’émouture[i]

est en fait une opération de meulage[ii]

destinée à donner le tranchant à la

lame brute de

forge ou de découpage.[iii]

Les lames passent d’ailleurs 2 fois sous la meule de l’émouleur. Un premier meulage destiné à donner à la lame sa forme de biseau est effectué avant insculpation de la marque et avant la trempe. Les lames reviennent ensuite chez l’émouleur, après ces 2 opérations, pour une mise au tranchant et un polissage.[iv]

|

|

Machine

à

émoudre horizontale. Les lames à

émoudre avancent automatiquement sous la meule

grâce au

plateau

rotatif sur lequel

elles sont

déposées par

l’opérateur. |

Si

une des

conquêtes essentielles de l’humanité

fut le passage à la bipédie, il semblerait que

pour

l’émouleur, il en ait été

de même. L’image traditionnelle de

l’émouleur

est celle de l’ouvrier allongé[v]

sur une planche au-dessus de la meule en grès et pesant du

poids

du haut du

corps sur le « bâton »

dans lequel est

logée la lame à meuler. La meule

tournait alors dans un plan vertical. Cette position de travail fut

celle des

émouleurs thiernois depuis le début de la

coutellerie

dans cette région

jusqu’au milieu du 20ème

siècle.

L’apparition des machines à émoudre

avec des meules tournant dans un plan vertical ou horizontal et une

présentation automatique des pièces à

émoudre devant la meule par un chariot

translateur à glissières ou un

« carrousel » rotatif fait perdre

tout

intérêt à la position

couchée de

l’émouleur. Ce dont il ne se plaint pas car,

contrairement aux apparences, la position couchée ne

présentait pas que des

avantages, sur le plan sanitaire en particulier. Certes, en se

mécanisant, le

métier a perdu de son prestige. La maîtrise du

geste ne

fait plus la qualité de

l’émouture, ce sont désormais les

qualités

de technicien[vi]

qui font la différence, mais le résultat est

aussi plus

régulier et la

production infiniment plus importante[vii].

Un

machinisme

raisonné.

Les

premières machines à émoudre ont fait

une

timide apparition avant la guerre de 1914-1918, et ont

sérieusement concurrencé

l’émouture à la main après

la 1ère

guerre mondiale. Combinée à

l’électrification des campagnes qui permettait de

s’éloigner de la force

motrice de l’eau, cette mécanisation a conduit au

déclin rapide de la

profession d’émouleur. Une autre

évolution a

également hâté le déclin de

la

profession, il s’agit du crantage des lames de couteaux de

table

de qualité

courante. Ces couteaux apparus dès les années

1950 sont

fabriqués dans des

aciers plats de faible épaisseur et le tranchant leur est

donné par des petits

crans, comme sur une scie. Dès lors, plus besoin

d’émouleurs pour donner le

biseau et le tranchant, une machine à cranter suffit. La

profession qui

comptait près de 800[viii]

membres en 1900 va voir ses effectifs passer autour des 300

à la

veille de la

seconde guerre mondiale. Seules les grandes pièces de

coutellerie

professionnelle continueront à être

« émoutes »

à la main. Et Henri

Gonin se souvient de la disparition, au début des

années

quatre-vingts, de

l’organisme professionnel représentant les

émouleurs.

Les Etablissements Gonin sont dotés de machines à émoudre dont la fabrication a été réalisée par des entreprises de mécanique du bassin thiernois. Henri Gonin a lui-même une formation de mécanicien-outilleur qui lui a permis de réaliser des adaptations de machines et les outillages[ix] nécessaires au fonctionnement des machines. L’expérience acquise par l’entreprise permet d’apporter des améliorations aux machines existantes. Une de celles-ci est en train d’être reconditionnée dans l’atelier de mécanique annexé à l’usine.

|

|

Machine

à

émoudre

en cours de modification

dans l’atelier de mécanique annexé

à

l’atelier d’émouture. Sous le carter

relevé, on voit une des flasques (le cylindre noir) sur

lesquelles s’insèrent les

meules. |

La

mécanisation pourrait être poussée

encore plus

loin en adoptant des automates d’alimentation ou des machines

à commande

numérique. Ce n’est pas le choix qui a

été

fait, en particulier parce que

l’entreprise réalise souvent des petites

séries qui

ne tireraient pas avantage de

tels dispositifs sur le plan de la rapidité

d’exécution liée au réglage

des

machines et donc sur le coût.

Une

production diversifiée et de grandes capacités

d’adaptation.

Le

bassin

coutelier thiernois produit tout ce qui

coupe et tranche, et pas seulement des couteaux de poche ou de table.

Une

partie importante de la production est

représentée par

les lames courbes ou

droites qui équipent les robots ménagers des plus

grandes

marques diffusées en

Europe. Cette activité de meulage de lames

d’équipements

électroménagers

représente, à elle seule, 30% de

l’activité

de l’entreprise. La coutellerie

traditionnelle constitue les 70% restants, à raison des 2/3

pour

la coutellerie

de table et 1/3 pour les couteaux de poche (essentiellement « le

Thiers® » et le laguiole).

Mais

l’entreprise est aussi capable de répondre

à

des commandes de petites séries[x]

pour des produits de faible diffusion : poignards, sommeliers

…

Une

différenciation par la qualité.

Traditionnellement,

le « rouet »

d ‘émouleurs comportait à

l’étage

des postes de polissage occupés, la

plupart du temps, par les épouses des émouleurs.

Le

meulage de

la lame laisse des traces qu’il est

nécessaire d’atténuer par un polissage

à

l’aide de roues abrasives plus fines

que les meules. L’entreprise a conservé une

tradition,

gage de qualité :

celle du polissage à l’aide de roues à

lamelles de

cuir de buffle. Ces lamelles

de cuir sont clouées verticalement, une à une sur

la

tranche d’un disque de

bois. Ces polissoires sont ensuite enduites de poudre

d’émeri fixée sur les

lamelles de cuir avec de la colle de poisson. Le polissage, en travers,

des

lames sortant de l’émouture va donner une finition

parfaite. Ce travail de confection

des polissoires en cuir est confié au grand-père

Yves,

lui-même polisseur à la

retraite qui, dans son petit village voisin de Solières,

consacre quelques

journées d’hiver, à cette fastidieuse

mais ô

combien précieuse tâche de

préparation.

Quand

l’émouleur est dans le pétrin.

L’émouleur des siècles précédents travaillait sur de grandes meules en grès pesant plusieurs centaines de kilos. Certaines provenaient de la région de Langeac, en Haute-Loire. Cet élément essentiel était l’objet de toutes les attentions de la part de l’émouleur. Il fallait la retailler, tous les jours, à l’aide d’un marteau tranchant et d’un « rifloir » pour lui redonner du mordant et une parfaite sphéricité. On évitait un « balourd[xi] » préjudiciable à un bon travail et possible générateur d’accident.

|

Henri

Gonin au polissage.

Les

deux

polissoires en cuir tournent en sens opposé. Le polisseur

rapproche ou éloigne

les polissoires l’une de l’autre à

l’aide de

pédales de commande. |

Plus rien de tout cela, désormais, mais, dans une partie de l’atelier, des objets anachroniques en un tel lieu : un pétrin de pâtissier, des moules, des cuves. C’est la « cuisine » de Stéphane. Il ne prépare pas des pâtisseries pour la famille. Non ! Il fabrique les meules qui sont utilisées sur les machines de l’entreprise. En incorporant des grains de corindon (abrasif sous forme d’oxyde d’aluminium) dans de la magnésie (d’où le pétrin) et en présence d’un acide, on obtient une pâte qui sera moulée en forme de gros cylindre creux. Et contrairement à la meule en grès de l’émouleur du passé, on ne travaille pas sur la large bande périphérique mais sur le côté de la meule, celle-ci pouvant tourner à l’horizontale ou à la verticale, selon les machines. La meule s’use donc désormais en épaisseur et non plus en diamètre. D’un diamètre de 45 cm et d’une épaisseur d’environ 12 cm, elle a une forme de cylindre creux et ne pèse plus qu’une vingtaine de kilos. Un autre énorme avantage par rapport à la meule en grès est qu’elle peut être usée quasiment complètement[xii]. En fin d’utilisation, elle ne mesure plus que 2 cm d’épaisseur mais il n’est pas nécessaire de faire varier sa vitesse de rotation pour obtenir le même pouvoir d’abrasion contrairement à la meule en grès dont la vitesse périphérique est fonction du diamètre.

|

Fabrication

des

meules : le

pétrin de

boulanger et les moules à partir desquels sont

fabriquées

les meules en

magnésie. Deux meules prêtes à

être

montées sur les machines à émoudre. |

Les

risques

du métier.

L’émouleur

couché sur sa planche redoutait

l’éclatement de la meule qui tournait au-dessous

de lui.

Bien qu’elle ne

tournât pas très vite, son diamètre

important

conférait à la meule une grande

vitesse périphérique. Une fissure de la meule due

à un choc ou à un manque

d’homogénéité du

grès provoquait son

éclatement. De gros blocs se détachant de

la meule pouvaient blesser gravement ou même tuer

l’émouleur. Celui-ci

« sonnait »

régulièrement sa meule

au marteau, le son rendu par une

meule fêlée étant différent

de celui produit

par une meule saine.

Bien

que plus

homogènes, les meules synthétiques

peuvent éclater. Mais elles sont désormais

cerclées par un feuillard métallique

ce qui évite la dispersion des éventuels

éclats et

les capots de protection dont

elles sont entourées protègent

l’émouleur.

Le

stock de polissoires

neuves.

Elles

seront enduites de poudre d’émeri et de

pâte

abrasive pour être utilisées.

Une

activité

à mi-chemin entre tradition et modernisme

Les

entreprises

consacrant l’essentiel de leur

activité à l’émouture en

sous-traitance pour

des couteliers sont devenues peu

nombreuses. On peut en recenser 4 sur le bassin coutelier thiernois.

Cette

activité est de plus en plus souvent

intégrée dans

la chaîne de production des

entreprises. La mécanisation et la robotisation

suppléent

la main de

l’émouleur.

Ces

entreprises

spécialisées dans l’émouture

sont

malgré tout indispensables au maintien d’une

production

artisanale de qualité. Sans

elles, plus de petites entreprises de coutellerie, plus de production

artisanale diversifiée, plus de petites séries et

de

productions locales de

couteaux néo-régionaux.

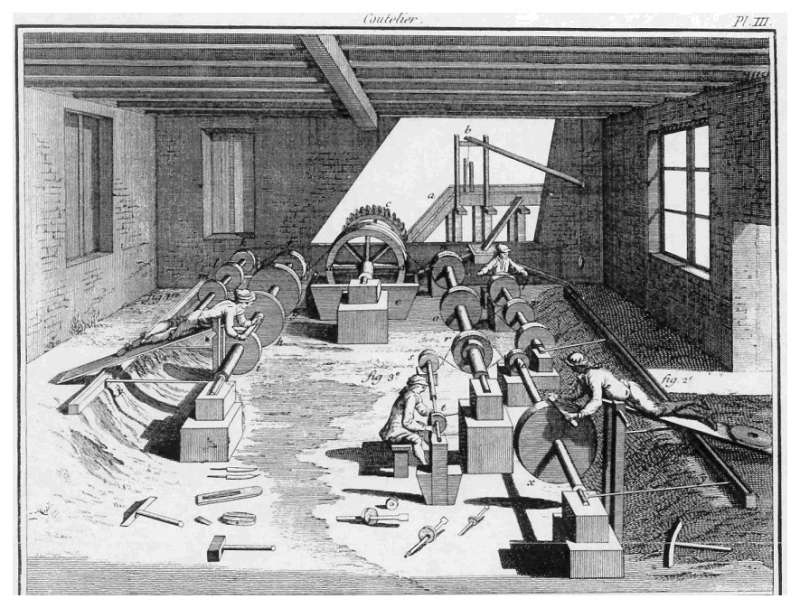

Planche

extraite de

« L’art du

coutelier en ouvrages communs », Fougeroux de

Bondaroy, 1772

Quel

avenir

pour la profession d’émouleur ?

Comme

toutes

les professions, celle d’émouleur a

dû s’adapter aux évolutions

récentes. La

concurrence est devenue plus sévère, la

sous-traitance est tributaire des donneurs d’ordre qui vont

parfois chercher

leurs produits finis dans des pays à faible coût

de

production, dans lesquels

les questions sociales ou écologiques n’ont pas le

même impact. En matière de

traitement des déchets

« ultimes » par

exemple, l’entreprise traite

les eaux de refroidissement nécessaires aux

opérations de

meulage. Ces eaux,

additionnées de chaux pour protéger les lames

rectifiées, sont également

chargées des grains d’usure des meules et des

limailles

arrachées aux pièces

brutes. Après décantation, ces boues sont prises

en

charge par une entreprise

spécialisée. Cette

« meulée » ou

« molade » en patois

thiernois, s’entassait autrefois au fond de la fosse

creusée sous la meule et

était évacuée lorsque le tas

était devenu

trop important. Ces grains de meule,

agglomérés par la rouille de la limaille

d’acier,

donnaient une sorte de ciment

qui trouvait différents usages (rebouchage des trous des

chemins

… jusqu’à de

prétendus onguents destinés à panser

les plaies

– résultats non garantis).

Le

sort de

l’émouleur est donc logiquement lié au

maintien sur place d’activités de fabrication. La

multiplication des couteaux

néo-régionaux, les fabrications en petites

séries,

le développement de nouveaux

modèles de couteaux tels « le

Thiers® » dont la charte de fabrication

comporte une obligation de territorialité, la

réflexion

sur les Indications

Géographiques, constituent autant de raisons

d’espérer. Pour autant, la baisse

des volumes de fabrication locale constitue une menace pour toutes les

activités de sous-traitance. Le haut de gamme vers lequel se

dirigent nombre de

fabricants leur permet certes de générer des

chiffres

d’affaire et des

bénéfices stables tout en vendant moins de

pièces,

a contrario, les activités

de main d’œuvre sous-traitantes, dont la

santé

économique est liée à la

quantité de pièces traitées,

pâtissent de la

baisse des quantités fabriquées.

[i]

Terme spécifiquement thiernois qu’on ne trouve

dans aucun

dictionnaire mais

qu’on peut traduire par

« meulage ».

[ii]

L’entreprise s’intitule exactement

« entreprise

de rectification par

meulage ».

[iii]

Le premier passage est appelé

« débourrage » en

terme de métier.

[iv]

Lorsque la lame est marquée au laser ou par un

procédé électrochimique et non

par matriçage en creux, la lame ne passe qu’une

fois chez

l’émouleur, d’où un

gain de prix de revient mais on obtient par contre un marquage beaucoup

moins

résistant.

[v]

En

Allemagne, l’ouvrier appuyait sur la lame à meuler

avec le

genou protégé par

une armature en bois.

[vi]

Ludovic a suivi une formation de technicien supérieur en «productique mécanique».

[vii]

Jusqu’à 5000 pièces/jour.

[viii]

Marc Prival, in « Le syndicalisme à

Thiers », ouvrage collectif,

Ville de Thiers, Conseil Général du

Puy-de-Dôme.

[ix]

L’outillage désigne tous les

éléments de la

machine adaptés aux différentes

séries de pièces à

émoudre : cales

d’inclinaison, pinces pour tenir les

lames brutes …

[x]

L’entreprise répond à des commandes qui

peuvent

aller de moins de 500 pièces

jusqu’à plus de 10 000.

[xi]

Terme de mécanique caractérisant une masse non

régulièrement répartie et

générant des efforts destructeurs sur

l’axe de

rotation et la meule elle-même.

[xii]

Les meules en magnésie sont changées environ tous

les 2

jours. Cela dépend bien

entendu du rythme de travail et de la dureté du

métal

à meuler.